Внепечная обработка стали

ВНЕПЕЧНАЯ ОБРАБОТКА СТАЛИ

Некоторые виды внепечной обработки начали применяться ещё в XIX веке,однако широко использоваться агрегаты внепечной обработки начали лишь со второй половины 50-х годов ХХ века. Объективная потребность в таких агрегатах обострилась в связи с освоением производства стали в кислородных конвертерах. Кислородный конвертер резко увеличил производительность в сталеплавильном производстве, но, в отличие от существовавших ранее мартеновских и электросталеплавильных печей, он приспособлен для проведения лишь окислительных операций обезуглероживания и дефосфорации, а продуктом кислородно-конвертерной плавки является не готовая сталь, а окисленный полупродукт. Это сделало необходимым проведение операций раскисления, легирования и рафинирования кислородно-конвертерного полупродукта в сталеразливочном ковше.Быстрое распространение высокопроизводительного кислородно-конвертерного процесса заставило искать пути значительного увеличения производительности и дуговых сталеплавильных печей. Это привело к исключению из технологии электроплавки восстановительного периода, в результате чего продуктом и электроплавки стал расплав, аналогичный окисленному кислородно-конвертерному полупродукту. В настоящее время сталеплавильные агрегаты – кислородный конвертер и высокомощная дуговая сталеплавильная печь используются как агрегаты для расплавления лома, обезуглероживания идефосфорации чугуна или иных железосодержащих материалов. Сталь необходимого химического состава и определённого качества формируется, по существу, в сталеразливочном ковше, в котором расплав полупродукта подвергается обработке на одном или нескольких специализированных агрегатах. Термодинамические условия проведения технологических операций в специализированных внепечных агрегатах (вакуум, регулируемый состав атмосферы, шлак оптимального состава) и более благоприятные кинетические условия(интенсивное перемешивание, большая поверхность взаимодействия фаз, введение добавок в объём расплава) обеспечивают достижение более существенных результатов, чем при их проведении в плавильных агрегатах. В зависимости от используемых методов и агрегатов внепечная обработка позволяет достичь:

- – низкой (менее 0,010...0,005%) концентрации углерода. Достигается вакуумированием, продувкой кислородом с аргоном;

- – глубокого (до содержания менее 0,003%) рафинирования от серы, которое обеспечивается путём обработки расплава специально подобранным шлаком,введением в металл десульфураторов;

- – раскисления с малым загрязнением металла включениями. Обеспечивается вакуумированием и введением раскислителей, лигатур и модификаторов вглубь расплава;

- – удаления водорода (до содержания менее 0,0002%) путём продувки инертными газами и вакуумирования;

- – получить металл с узкими пределами содержания элементов. Достигается благодаря вакуумированию и введению элементов при низком окислительном потенциале шлака;

- – выравнивания и регулирования в узких пределах температуры металла. Обеспечивается подогревом расплава в ковше и усреднением температуры за счёт продувки инертными газами.

Постадийное осуществление технологических операций в разнесенных агрегатах позволяет корректировать результаты операций, проводимых на предыдущей стадии, без снижения темпа производства, что значительно повышает точность и стабильность получаемых результатов. Помимо увеличения производительности плавильных агрегатов, повышения качества металла обычной выплавки использование внепечных методов обработки расплава позволило освоить производство металла, получение которого традиционными способами было бы невозможно.

Примером может служить, в частности, т.н. IF-сталь (сталь со свободными междоузлиями) с ультранизким содержанием примесей внедрения – углерода (<0,003%), азота (<0,004%) и серы (<0,003%). Такая сталь не имеет предела текучести, т.е. способна работать до предела прочности.

В результате в настоящее время внепечная обработка является обязательным элементом технологии производства стали. Она начинается уже на выпуске полупродукта из плавильного агрегата в сталеплавильный ковш и заканчивается в промежуточном ковше и даже в кристаллизаторе машины непрерывного литья заготовок. При этом целью внепечной обработки является не только получение из окисленного полупродукта стали требуемого состава, но и подготовка расплава к разливке.

Подготовка расплава помимо снижения в расплаве содержания серы, растворённых газов, неметаллических включений до допустимого уровня заключается ещё и в нагреве с необходимой точностью, за требуемое время и с наименьшими затратами до температуры, достаточной для гарантированного поддержания её на определённом уровне на протяжении всего времени разливки. Кроме того, внепечные агрегаты используются для синхронизации стадий сталеплавильного процесса, включая разливку стали на МНЛЗ.

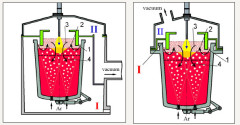

Для реализации технологии внепечного получения стали высокого качества разработано достаточно много устройств и специальных агрегатов. Агрегаты внепечной обработки условно можно разделить на две группы

- – первая, в которой обработка расплава производится при атмосферном давлении, и

- - вторая, объединяющая агрегаты, в которых обработка производится при пониженном давлении (в вакууме).

К агрегатам первой группы относятся агрегаты (или установки) доводки стали (АДС или УДС), установки химического нагрева расплава, агрегаты «ковш-печь» (АКП), которые часто называют также агрегатами комплексной обработки стали (АКОС).

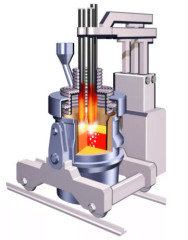

Что такое вакуумная дегазация?

Вакуумная дегазация стали является обязательным технологическим процессом для улучшения физических и химических свойств сплавов и расширения областей их использования.

Во время расплавления в сырье попадают молекулы углерода и водорода, что снижает качество материала, его долговечность и ухудшает эксплуатационные свойства. Поэтому, прежде чем приступить к выплавке компонентов, необходимо удалить примеси из состава. Это неукоснительное требование для марок стали, используемых в сложных производствах, например для выпуска транспортных средств и железнодорожных полотен, а также летательных аппаратов и космических объектов.

Прошедшая дегазацию сталь получает следующие свойства:

- повышенная твердость и прочность;

- снижение вязкости;

- сохранение формы и надежность (особенно важно для выпуска транспортных средств);

- однородность структуры.

Наиболее целесообразным способом удаления газов из стали на сегодняшний день является дегазация под вакуумом. Преимущество перед классическими методами – это существенное сокращение сроков очистки стали. Для внепечной вакуумной дегазации не требуется ожидать охлаждение материала, как это требовалось ранее. Кроме того, стандартный обжиг стали с удалением углерода требует больших финансовых вложений.